Заковица

Заковица или закивак је машински елемент намијењен за стварање нераздвојивих спојева. На једном крају заковице налази се глава (индустријска глава заковице), а други крај је клин цилиндричног облика. Користе се тако да се ставе у рупу која је већ избушена у материјалима који треба да се споје, а затим се део заковице који је прошао кроз рупу деформише деловањем силе, тако да се заковица више не може извући. Заковани спојеви су некада били основни вид спајања металних делова. Данас су остали основни вид чврстог спајања неких лаких легура (дуралуминијум), и посебно у авионској идустрији.[1] Спој заковицама добро подноси напрезања по оси нормалној на осу заковице (смично напрезање), док су за напрезања у смеру осе тела заковице боља решења вијци и матице.[2] Материјали за израду заковица су челик, алуминијум, њихове легуре а понекад и други лаки метали. Пре извођења споја, састоје се од тела заковице (стабло) и насадне (готове, завршене) главе. После деформације у споју уз ова два дела постоји и завршна глава која држи спој и заковицу да не испадне из рупе.

Заковичне спојеве су истиснули вијчани спојеви. Бушење рупа и закивање изискује генерално већи утрошак рада. Заварени делови су једноставнијег облика, лаганији су и нису ослабљени рупама. Само се још понекад узима заковични спој, који иначе вреди као безусловно сигуран спој, нарочито у градњи с лаким металима.[3]

Заковице су машински делови који се састоје од сворњака (тела) и главе, такозване готове или темељне главе. Друга глава, названа завршна глава, обликује се током операције закивања. Израда проврта на деловима који се спајају изводи се пробијањем или бушењем. Први је бржи и исплатљивији (економичнији), али постоји опасност од појаве пукотина на рубовима проврта. Боље је накнадним бушењем или развртањем проширити мањи проврт на коначну меру. У квалитетним конструкцијама (челичне конструкције, котлови или генератори паре) примењује се искључиво бушење. Рубови проврта на спољашњој страни споја морају код већег пречника заковица бити скошени. За постизање исправног заковичног споја, проврти на деловима који се међусобно спајају изводе се тако да се ти делови налазе у привременом монтажном споју оствареном с помоћу вијака, затега и слично.

Закивање може бити хладно код употребе месинга, бакра или лаких легура као и челичних до пречника мањег од 10 mm. Топло закивање изводи се челичним заковицама загријаним до светлоцрвеног жара (око 1 000 °C). За загрејавање заковица служе пећи ложене дрвеним угљеном или коксом. Најприкладније је електрично или плинско загрејавање заковица.[4]

Закивање уреди

Закивање је нерастављиво спајање лимова и других танкоструких конструктивних делова. Најчешће се користи у лакоградњи (ваздухопловне и сличне конструкције) с материјалима којима би се заваривањем битно смањила чврстоћа (на пример алуминијумске и титанијумске легуре), а каткада и у челичним конструкцијама (високоградња, дизалице, мостови) при посебним условима уградње (монтаже). Изводи се заковицама, то јест металним трновима с основном главом изведеном на једној страни. Заковице се умећу у бушене или пробијане отворе делова који се спајају, па се на слободној страни пластично обликују (закивају) у такозвану завршну главу, чиме се постиже чврста веза споја. Све се заковице закивају у хладном стању, осим челичних дебљих од 10 mm, које се претходно греју приближно на 1 000 ℃. Глава заковице може бити полуокругла, лећаста, упуштена или плосната, а струк пун или шупаљ. Завршна се глава обликује посебним алатима, ручно, хидраулички или пнеуматски.[5]

Када је крај трна који се закива недоступан (спајање делова с полушупљим или шупљим профилом), примењују се такозване слепе заковице,[6]који обликују завршну главу повлачењем уметнутог трна у шупљи струк (повлачењем заковица), или повлачењем и сечењем трна (тзв. ПОП-заковице, назване по заштитном знаку америчке компаније „Емхарт“, која је прва започела производњу њих). Неприступачни крај струка такође је закиван експлозивно (експлозивне или термичке заковице), при чему додиривање главе заковице посебним алатом изазива паљење експлозива уметнутог на крај струка. Заковице су у зглобу оптерећене резом (смицање]), а према броју попречних пресека у којима се јављају смичућа напрезања, спој је једнорезан (када су два дела спојена) или вишесеци.[7]

Закивати се може ручно (уз употребу ручног алата, односно пнеуматског или електричног чекића) или машински. Ручно закивање ограничено је на случајеве кад је обим посла мали и кад је пречник заковица мањи од 26 mm, јер изнад тога, нарочито кад су сворњаци заковица дуги, снага човека није довољна за постизање прикладне деформације читавог тела заковице. Поступак при ручном закивању врло је једноставан. Угрејана заковица се брзо увуче у проврт, па се на основну главу притисне калуп подметач (придржач). Брзим ударцима чекићем најпре се задебља насупротни крај сворњака, па се намести калуп главичар (обликач), преко којега се затим настави ударати чекићем до коначног обликовања завршне главе. Машинско закивање се изводи посебним машинама за закивање. Тим се начином постиже већи и једноличнији притисак на сворњак заковице, те се заковица сабија по целој дужини и боље попуњава проврт. Брзина рада је много већа, а посебни уређај осигурава боље приљубљивање делова који се спајају. Главни недостатак је у томе што се често не може применити на месту монтаже конструкције.

Осим доброг испуњавања рупе у исправном заковичном споју, завршне главе заковица морају бити потпуно обликоване, морају добро налегати на површине делова у споју и не смеју имати напуклине.

У случајевима кад заковичасти спојеви не смију да дозволе пролаз флуида (на пример зидови спремника или резервоара, лимови парних котлова, оплате бродова и слично), непропусност је безуслован захтев који се на њих поставља. Да би се непропусност заковичних спојева у таквим случајевима још више осигурала, њихова израда укључује још и такозвано подбијање (заклепање) као завршну операцију. Та операција састоји се у приљубљивању крајева лимова и глава заковица посебним алатом, такозваним подбијачима чији завршетак мора бити мало заобљен. Ради тога рубови делова који се спајају морају бити закошени под углом од 15 до 20°. При томе не сме доћи до оштећења лимова алатом, јер то може изазвати њихово недопуштено слабљење. Подбијање је изведиво само кад је дебљина лимова већа од 5 mm. Осим тих главних поступака закивања у пракси, постоје и неки посебни при којима се обично употребљавају посебне (специјалне) врсте заковица.

Заковичне спојеве истискују све више заварени спојеви. Бушење рупа и закивање изискује, генерално узевши, већи утрошак рада. Заварени делови једноставнијег су облика, лаганији су и нису ослабљени рупама. Само се још понекад узима заковични спој, који иначе вреди као безусловно сигуран нарочито у градњи с лаким металима (посебно с алуминијским легурама).

Предности и недостаци заковичних спојева уреди

Предности заковичних спојева:[8]

- материјал се не ослабљује топлотним утицајима, а нема нити опасности од пузања;

- могу се спајати различите дебљине материјала, те материјали с пресвлакама, као и различити материјали;

- контрола квалитета је једноставна;

- трење у споју доводи до пригушења вибрација и буке;

- велика брзина изводења за неке врсте заковица, па код уградње замјењује вијке;

- спој се понекад може и раставити.

Недостаци:

Подела уреди

Заковице дијелимо на ситне (са пречником до 10 mm) и крупне (са пречником од 10 до 37 mm). Према облику главе, ситне заковице могу бити са: полуокруглом главом, упуштеном главом, пљоснатом главом, трапезном главом i сочивастом главом. По начину постављања могу бити обичне, гдје је приступ омогућен и са друге стране споја приликом постављања, и слијепе (слепе) код којих нема приступа другој страни споја при постављању.

Према положају лимова могу бити сучеони (имају подметаче) и преклопни. Према броју редова заковица могу бити једноредни и вишередни. Према распореду заковица могу бити са паралелним и цик-цак распоредом. Према броју равнина смицања заковица могу бити једносјечни и вишесјечни спојеви.

Постављање уреди

У највећем броју случајева користе се посебни хидраулички или пнеуматички чекићи за закивање. Ручни алат за закивање слијепих заковица је у виду алата сличног клијештима. Мекане заковице се могу поставити и чекићем, којим се удара по стаблу ван рупе све док заковица није чврсто постављена и створи се завршна глава.

Илустрације уреди

-

Типична конструкција заковицама.

-

Заковични спојеви на жељезничком мосту.

-

Дворезни и вишерезни заковични спојеви.

-

Слијепе (слепе) заковице, које се закивају с једне стране споја.

-

Алатка за заковице.

-

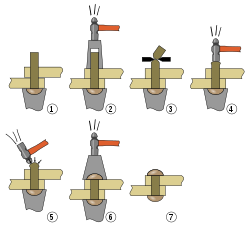

Закивање обичних заковица са једне стране споја.

Види још уреди

Референце уреди

- ^ Heintz, Chris (2010). Flying On Your Own Wings. ISBN 978-1425188283. Архивирано из оригинала 2017-07-10. г.

- ^ "Elementi strojeva", Karl-Heinz Decker, Tehnička knjiga Zagreb, 1975.

- ^ [1] Архивирано на сајту Wayback Machine (28. фебруар 2017) "Konstrukcijski elementi I", Tehnički fakultet Rijeka, Božidar Križan i Saša Zelenika, 2011.

- ^ "Tehnička enciklopedija" (Elementi strojeva), glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.

- ^ „Three workers securing a rivet”. NYPL Digital Collections. Архивирано из оригинала 2014-10-06. г.

- ^ Blind Rivets, August 1942, Popular Science Архивирано 2018-01-26 на сајту Wayback Machine early article that explains how they work

- ^ Zakivanje, [2] "Hrvatska enciklopedija", Leksikografski zavod Miroslav Krleža, www.enciklopedija.hr, 2018.

- ^ [3] Архивирано на сајту Wayback Machine (31. јануар 2012) "Elementi strojeva", Fakultet elektrotehnike, strojarstva i brodogradnje Split, Prof. dr. sc. Damir Jelaska, 2011.

Литература уреди

- Скрипте о машинским елементима, универзитети у Новом Саду и Мостару.

- Smith, Carroll (1990). Carroll Smith's Nuts, Bolts, Fasteners, and Plumbing Handbook. MotorBooks/MBI Publishing Company. стр. 112. ISBN 978-0-87938-406-7.

- Collins, Jack A.; Staab, George H.; Busby, Henry R. (2002), Mechanical Design of Machine Elements and Machines, Wiley, ISBN 0-471-03307-3.

- Oberg, Erik; Jones, Franklin D.; McCauley, Christopher J.; Heald, Ricardo M. (2004), Machinery's Handbook (27th изд.), Industrial Press, ISBN 978-0-8311-2700-8.

- Minimum Thread Engagement Formula and Calculation ISO, Приступљено 2010-02-08.

- Segui, William T. (2007). Steel Design (4th изд.). Toronto: Thomson. ISBN 978-0-495-24471-4.

Спољашње везе уреди

- Машински елементи, универзитет у Мостару, пдф

- Машински елементи, универзитет у Новом Саду, пдф

- „Rivet”. Encyclopædia Britannica (на језику: енглески). 23 (11 изд.). 1911.

- Popular Science, November 1941, "Self-Setting Explosive Rivet Speeds Warplane Building" system used by both the US and Germany in World War Two for aircraft assembly – see bottom half of page

- Four Methods of Flush Riveting, film made by Disney Studios during World War Two

- "Hold Everything", February 1946, Popular Science new rivet types developed during World War Two

- "Blind Rivets they get it all together". Popular Science, October 1975, pp. 126–128.

- "RMS Titanic Remembered" – The Lads in the Shipyard